2016,亚泰预制建筑公司创新工作室都创新点啥?

Release Time:2017-01-17

在集团公司工会鼎力支持下,亚泰预制沈阳公司于2015年11月12日成立了创新工作室。在过去的一年里本着“创新、创造、创利”的工作原则,围绕预制混凝土构件设计和生产两个环节,借力科研院校学术成果和同行业先进管理经验,积极发挥不同岗位人员的智慧,深入挖掘每一道工序创新潜力,先后完成了自密实混凝土试验、钢纤维混凝土构件试验、设备设施改造、模具工艺改进等创新项目,实现了降本增效创新驱动发展,为企业市场创造提高核心竞争力。

1、积极参与课题研发,创新产品结构,提升企业创利能力。

一是《PC自密实混凝土项目》课题成果初见成效。针对PC构件使用的混凝土,创新工作室成立专门研发团队与CRH公司、辽宁建材研发中心对接,共同研究预制构件专用自密实混凝土,通过对pc构件原材料的选取、混凝土配合比的调整、混凝土强度的评定及构件外观的评判,研发的自密实混凝土强度和性能满足设计和施工要求(C30混凝土设计要求28天抗压强度为36Mpa,1天抗压强度为12Mpa;坍落度在260mm以上且和易性良好)。目前课题进入试生产阶段,预计2017年6月结题,若课题研究成功则会大大提高生产效率,降低劳动成本,提高工作环境。

二是《钢纤维混凝土管片项目》课题成果顺利通过专家评估。与西南交通大学、沈阳市地铁指挥部、辽宁省交通设计院合作共同研究沈阳地区钢纤维混凝土管片项目,通过对钢筋取代率的设计、钢纤维掺量的选取(25~40千克/立)、混凝土构件力学性能的测试、钢纤维混凝土管片的试验,构件外观的评定,此项目课题能够满足C50混凝土设计要求,混凝土的抗折强度较普通混凝土可以提高50%,结构性能检验满足现有地铁设计标准要求。

目前,该课题已经结题,并通过国内行业专家可行性评估。2017年拟在地铁9号线进行钢纤维混凝土管片工程试验段施工,届时将给公司带来约2000环的管片产量,为公司增加收入和提高市场竞争力打下良好基础。

三是参与研发《集束约束浆锚连接混凝土柱项目》课题。公司与沈阳建筑大学建立“产学研”合作关系,创新工作室全程参与刘明教授十三五课题“集束约束浆锚连接混凝土柱”项目。该项目主要围绕大直径钢筋、大间距配筋、集束配筋、预应力配筋等高效配筋的预制混凝土构件(柱、梁、剪力墙)失效模式和工作机理进行研究,也是一种基于性能的高效配筋预制混凝土构件的设计方法研究。通过在公司PC车间生产10组不同构件,重点用于静力、动力、耐火、热工和损伤修复等相关实验,为预制混凝土构件的高效配筋技术提供有力的依据,目前该项目课题正在组织论证中。

2、紧跟行业发展趋势,创新生产技术,提高企业核心竞争力。

一是设计研发了新农村装配式建筑。随着国家新型城镇化建设和建筑新模式升级,创新工作室着眼于新厂房、新房屋给企业带来新的机会,组织人员着力设计研发了美丽农村装配式房屋,并首次亮相第五届中国(沈阳)建博会,未来将成为推动农村城镇化的有力抓手。

二是优化三个项目深化设计方案。旭辉国悦府、旭辉峰尚花园、澳海7号公馆三个PC项目深化设计工作是甲方在招标时要求各企业中标后自行设计,如果我司深化设计工作委托北京榆构负责,会加大成本投入,且不利于企业各项目投标工作。为此,企业安排创新工作室组织技术、施工员自行拆分设计,共计完成182张施工图,按照甲方施工要求累计修改11次,通过对设计、绘图、审图、方案等环节优化,叠合板模具比预算节省约50多套、楼梯模具节省3套,直接节省成本13万多,节约各项目总设计费34.4万元(其中:旭辉国悦府项目25万元、旭辉峰尚花园项目3万元、澳海7号公馆项目6.6万元)。整个深化设计在项目实际运行中得到客户较好评价,从首层拼装到收尾无任何设计方面错误,间接的减少了企业的制造成本。

三是研究管廊项目槽道固定技术。针对管廊槽道安装、固定方式,创新工作室组织技术、模具、施工、质检等岗位工人进行了专题研讨,通过桌面推演和现场实践研究出三种固定方式:一种是卡板+压板方式(在模具底部焊接楔形卡板与U型槽道口重合,通过安装压板来固定);一种是定位销+机械卡扣方式(在模具底部焊接定位销与槽道定位孔吻合,并穿卡扣);一种是定位销+螺纹卡扣(在模具底板钻螺纹口,安装定位杆与槽道定位口吻合,锁紧塑料卡扣),经过比较,第三种方式效果最佳,解决了生产过程震动偏移、槽道内陷、起模破损等质量难题,能够满足生产质量技术要求。

3、抓住成本控制要素,创新模具设计,有效降低生产成本。

一是优化墙板窗口模具设计方案,通过改进模具降低修补费用约5万元。针对墙板拆模时出现的边缘破损和难拆的问题,创新工作室组织岗位工人、施工员、技术部、模具管理等相关人员进行了研讨,将过去的窗口模具“四瓣、八瓣”拆模形式改为两对角斜口拆模,同时预留了5mm模具拼装缝,完美地解决了拆模难、窗口边缘破损的问题,减少了修补量;并根据工人拆模时行为习惯和构件特点,用角铁自制了拆模防护工装,防止拆模工具造成构件破损而增加修补,解决了构件质量问题。

二是优化叠合板模具设计,通过自制模具有效降低成本20万元。针对紫云府、亚泰城、峰尚花园、科城市之光等项目叠合板生产任务,创新工作室组织技术、模具、维修、生产及工艺等岗位人员研究叠合板模具图纸和生产可行性。通过锻炼维修队伍自制了157套叠合板模具共计16吨,按照市场价格降低模具采购成本20万元。

三是优化管片垫块代替方案,通过利用废旧钢筋取代木方垫块有效降低成本10万元。地铁管片在储存、转运时需使用落叶松木方(200*150*1000)垫块用于底部支撑,成本较高。创新工作室组织车间、技术、施工、发货、维修等岗位人员多次研讨,研究设计出钢筋骨架代替木方,通过利用废料焊接的钢架解决了木方周期短、水泥垫块笨重、外观质量差的管理问题,同比木方垫块使用周期内节约成本10万元(钢筋支架在每环管片成本比木方支垫少100元左右,比预制轨枕少13元左右,且管片外弧面无破损现象)。

3、实施生产隐患自诊,创新设备技改,提高设备运转率和生产工作效率。

一是对生产线两台振动台实施技改。PC东车间自动生产线上有两台振动台,在过去一年实际运行中存在振捣力不足、电机故障率高两大难题,严重影响构件生产的效率。为此,创新工作室组织车间维修、设备技术人员深入研究振动台结构和电气控制方式,将原厂设计的结构改进,由8台振动电机改为4台电机控制,伸缩油缸6个改为4个。通过实践应用大大提升了振捣力,节约了能源,提高产品质量,降低了故障率,而且为公司节省了近20万元整改费用。

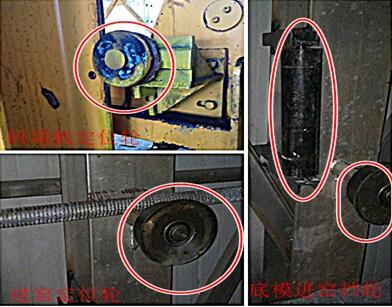

二是对养护窑单元门导向机构实施技改。对于底模在进出养护窑时发生掉道故障,是制约生产运行效率和影响产品合格率两个关键因素,创新工作室组织维修、操作手岗位人员实地观察后,设计采用导向轨来控制底模进出平衡,通过利用月度停产检修时间,对96个窑单元门内逐个安装导向托辊装置,保证了运行稳定性,降低设备故障率,使各单元窑利用率达100%。

三是对码垛机升降平衡实施技改。码垛机在上升、下降过程出现不平衡导致设备对位不准确,故障率较高(占运行设备停机时间20%),严重影响了PC车间生产的经济效益。为此,创新工作室组织维修、操作手、设备技术等人员专题研讨对策,通过对码垛机加装自制导向定位轮,保持了上升平稳,彻底解决该故障,故障率基本为零。

四是对PC车间压缩空气系统实施技改。创新工作室在组织专业人员进行设备诊断自查自改工作中,发现PC车间数控弯箍机供气系统由独立气泵提供,且东西车间两台空压机都在运行,存在浪费能源现象。为此,创新工作室通过生产用气量核算和设备实际工作能力,把东西车间两台空压机并联实现一组一备,减少一台空压机运行,取消数控弯箍机独立供气源并入空压机供气系统,通过实际应用效果较好,节约了维护费、电费等费用共计5万余元/年。

4、发挥岗位工人智慧,创新机械制造,提升企业创造能力。

一是自制了轨枕振动平台。按照轨枕生产使用振动台进行混凝土振捣密实质量要求,创新工作室组织设备、维修人员自行设计、计算、制图、选型、安装、调试,通过现场多次改进,成功制造出简易的轨枕振捣平台,实现了轨枕生产过程中集中振捣的模式,不仅节省了生产时间,也节约了用电,更提高了生产质量。

二是自制了地铁管片夹具、吊具。地铁管片生产量增加,原有的管片夹具、吊具不能够满足生产转运要求,创新工作室成立专门工作小组公关管片附属设备设施研发,借助原有夹具、吊具自行设计、制作管片夹具及吊具,大大的节约了生产的投入,节约采购成本2.5万元。